Фирмите, произвеждащи прозорци, врати и щори, трябва не само да осигуряват високо качество на продуктите си, но и да оптимизират процесите, да намаляват разходите и да въвеждат екологични решения. Модулът „Управление на производството“ подпомага производителите в цифровата трансформация на производствените процеси. Това е цялостно решение с широки предимства:

Модул "Управление на производството"

- Модули

- Управление на производството

Съвременно управление на производството на прозорци, врати и щори

Управление и контрол на производствените процеси на прозорци, врати и щори

- Дистанционен контрол на производствения процес

- Намаляване на производствените разходи и по-добро използване на ресурсите

- Спестяване на време – по-кратко време за производство

- Екологично „безхартиено“ производство

- Предвидимост на производствения процес

- Оптимизиране на информационния поток

- По-висока продуктивност на персонала

- Бърза идентификация и разрешаване на проблеми в производството

Модулът „Управление на производството“ се състои от три интегрирани ИТ решения:

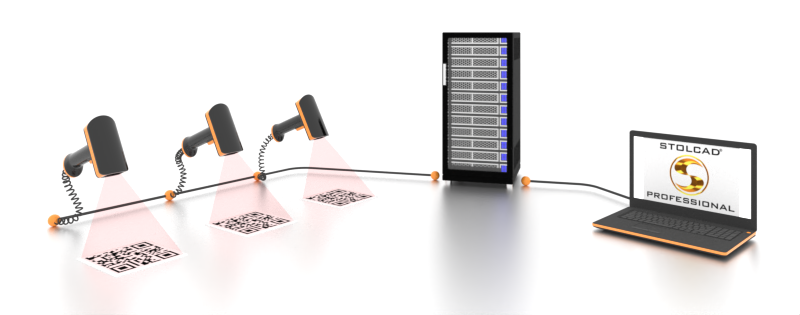

За да се използват възможностите на модула „Управление на производството“, е необходимо внедряването на модула „Производствен етикет“. Системата използва технология за сканиране на баркодове от етикети, което позволява ефективно проследяване и контрол на производствените процеси.

Модул "Преглед на производството"

Показване на монтажни списъци, съобразени с отделните етапи на производството

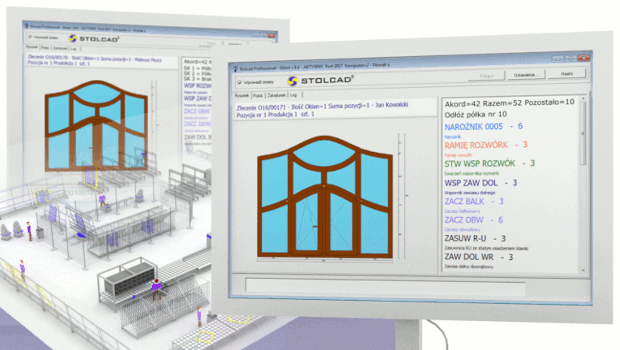

Модулът „Преглед в производството“ е инструмент, който позволява подобряване на производствените процеси. Използва баркодове, разположени върху производствени етикети, които се залепят върху профилите. Тези етикети се генерират автоматично от програмата Stolcad® Professional. Те могат да се отпечатват на триони или режещи центрове, оборудвани с принтери, въз основа на данни, предоставени от Stolcad® Professional. Ако тези машини нямат принтери, етикетите могат да се отпечатат в офиса.

Тогава те се отпечатват в същия ред, който произтича от оптимизацията на рязането на профилите. Служителят не трябва да търси конкретни етикети, защото всяко следващо рязане съответства на следващия етикет. Алтернатива на баркодовете върху етикетите е програмирането на електронен запис на данни в чипове и поставянето им върху профилите. Такова решение се използва в случаи, когато използването на класически етикети е проблемно, например при дървени технологии.

На отделните работни места са разположени компютри със скенери за баркодове или алтернативно за чипове. На следващите етапи от производството данните, съдържащи се в баркода или чипа, позволяват бърза идентификация на отделните елементи. Благодарение на тях може да се установи от коя поръчка и позиция произхождат. Различават се също така отделните части от конструкцията, като рамка или крило.

Служителят, сканирайки кода на своето работно място, получава от базата данни пълен набор от производствени данни за тези елементи, които са необходими за по-нататъшна работа на неговото работно място. На екрана на компютъра се показват елементите, необходими за монтаж, избрани за тази позиция, както и чертеж, съобразен с неговите нужди.

Истории от производствената зала – по-добра организация, по-бързо производство

Да си представим типичен работен ден в производствената зала. Служителят отива до своето работно място, където го очаква задача в рамките на етап от производството на прозорци, врати или щори. По-рано би трябвало да преглежда документацията, за да разбере какви елементи са необходими за изпълнение на поръчката. Днес е достатъчно едно сканиране на баркода от производствения етикет, за да се появи на екрана на монитора точен списък с елементите за изпълнение. Служителят веднага знае какво трябва да монтира и как изглежда готовият продукт. Не губи време, не прави грешки. Всичко се случва гладко и без прекъсвания. Такъв сценарий е реалност благодарение на модула „Преглед в производството“.

Намаляването на хаоса и автоматизацията на ключови процеси не само подобряват ефективността, но и увеличават комфорта на работа. Служителите могат да се съсредоточат върху задачите си, вместо да губят време в търсене на информация. Модулът позволява дефиниране на различни видове работни позиции като армиране, поставяне на уплътнения, обковаване, стъклопоставяне или контрол на качеството. Модулът не налага какви да бъдат тези позиции – технологът може свободно да ги определи. Благодарение на това решение производствените служители получават само тези данни, които са необходими в дадения момент. В резултат се спестява време, което без модула би трябвало да се отдели за ръчно организиране на документацията и търсене на информация, свързана с конкретното работно място.

Ефективното производство започва с индивидуално пригодени списъци с елементи

Служителят, сканирайки баркода, вижда на своя монитор кои елементи на прозореца, вратата или щората трябва да монтира на своето работно място, като се взема предвид спецификата на изпълняваните задачи. Показват се списъци с необходимите елементи за изпълнение на конструкцията – винаги съобразени с нуждите на съответната производствена позиция. Елементите, показвани на терминалите, се различават в зависимост от работното място, на което е сканиран баркодът. Един и същ етикет, сканиран на две различни работни места, ще покаже различна информация и чертежи.

Например на позицията за остъкляване ще бъдат показани стъклата за монтаж, а на позицията за обков – обковът, необходим за съответното крило. Също така чертежът на позицията за остъкляване ще съдържа размерите на стъклата, а на позицията за обков – размерите на крилата. Каква информация да се показва определя технологът по време на конфигурирането на системата. Такава персонализация на данните позволява на служителите бързо и ефективно да реагират на производствените изисквания, тъй като не са претоварени с излишна информация.

Благодарение на цветови обозначения на нестандартни елементи и графични визуализации на готовите продукти, дори най-малките детайли, които изискват специално внимание, се забелязват незабавно. Например на позицията за обков на крила данните могат да бъдат конфигурирани така, че променливи елементи като заключващи механизми да се изписват в син цвят, а ножиците – в зелен цвят. Благодарение на това служителят бързо свиква, че информацията в синьо се отнася до заключващия механизъм, който трябва да монтира.

Чертежите на конструкциите могат да бъдат индивидуално конфигурирани за отделните работни места. Ако конструкцията съдържа повече от едно крило, програмата разпознава и показва информация само за сканираното крило, което е особено важно на позицията за обков. Тази визуална помощ осигурява прецизно изпълнение на всеки етап от производството, независимо от неговата сложност. По този начин нито един ключов елемент няма да бъде пропуснат. Служителите могат светкавично да реагират на специфичните изисквания, което повишава качеството на изделията и съкращава времето за изпълнение на поръчките.

Открояване на критични елементи и нестандартни решения

Програмата Stolcad® Professional се грижи също така нестандартните и критичните елементи никога да не бъдат пропуснати. Открояването на елементите на производствения екран с помощта на цветове помага на служителите да ги разпознават. Нестандартните елементи могат да бъдат обозначени с ярки цветове. Например стандартен ъгъл или панта на крило може да бъде изписан в черно. Ако обаче в даденото крило трябва да се монтира къс ъгъл или панта над 130 кг, символът му може да бъде изписан в червено.

Служителят веднага ще забележи, че трябва да монтира нестандартен елемент и няма да го пропусне. Възможно е също използването на цветове за разграничаване на елементите според тяхната категория. Освен това, производствените ръководители имат възможност да изпращат индивидуални текстови съобщения към производствените екрани, свързани с конкретни позиции от поръчката. Тази информация е полезна при нестандартни решения или когато позициите изискват специално внимание. По този начин дори най-дребните детайли няма да бъдат пропуснати в производствения процес.

Минимизиране на последиците от смущения в производствения процес

Една от основните причини за смущения в производствения процес са липси или дефекти в материалите, като повредени профили, напукани стъкла или липса на елементи от обкова. Такива проблеми могат да доведат до спирания, влошаване на качеството на продуктите, увеличаване на оперативните разходи и забавяне на изпълнението на поръчките. Ключов елемент за минимизиране на последиците от смущения е бързото и ефективно докладване на проблемите. Досега, когато служител в производството забележеше непредвидена ситуация, беше длъжен незабавно да уведоми своя ръководител, за да бъдат предприети съответните действия.

Това обаче беше свързано с необходимостта да напусне работното си място. След завръщането си служителят трябваше да възобнови работата си и да продължи с изпълнението на следващите позиции от производствения план. Недокладването на грешка може да доведе до влошаване на качеството на крайния продукт, а прекъсването на работата от страна на служителя може да предизвика забавяния и смущения в непрекъснатостта на производството. Освен това недокладваната информация за грешка би могла да бъде загубена в хода на работата, което да попречи на нейното ефективно разрешаване.

Модул „Преглед в производството“ решава тези въпроси, като дава възможност на служителите бързо да докладват за проблеми. Ръководителите на производството могат да дефинират различни видове грешки, индивидуално свързани с конкретни работни позиции. Такива грешки могат да бъдат например „напукано стъкло“ или „надраскан профил“. Докладването на грешка може да стане чрез избиране на съобщение за грешка от падащ списък или чрез сканиране на специален баркод със съобщение за грешка, разположен на работното място. След това служителят сканира стандартния производствен етикет. Тогава съобщенията за грешки автоматично се предават към програмата Stolcad® Professional, а статусът на грешката веднага става видим в програмата. Цветът на реда със съответната поръчка автоматично се променя, благодарение на което тя се откроява сред поръчките, при които не са открити проблеми.

Когато ръководителят на производството забележи така осветена поръчка, може да влезе в подробностите ѝ. Там, при докладвана грешка, веднага се вижда за коя позиция се отнася. Освен това се показва какъв е проблемът, времето на подаване на сигнала, данните на подалия сигнала и от кое работно място идва съобщението. Въз основа на тази информация ръководителят може да предприеме подходящи действия в удобен момент, а след отстраняване на проблема може да премахне информацията за грешката директно от работното място, сканирайки специален баркод за тази цел. Това решение значително подобрява стабилността на производствения процес и минимизира загубите, свързани със спиранията. Служителят не трябва да напуска работното си място, за да уведоми ръководителя за грешка. Може да остави проблемния продукт настрана и да продължи работа по следващата позиция.

Производство без хартия – икономия и устойчиво развитие

Модулът „Преглед в производството“ елиминира необходимостта от печатане на хартиена документация, като въвежда цифров поток на данни в управлението на производствения процес. Необходимата информация се предава в реално време към съответните терминали на работните места, точно когато е необходима. Потокът от данни е ограничен до необходимия минимум, което увеличава ефективността и безопасността на производството. Цифровият поток от данни гарантира, че информацията ще достигне само там, където трябва, и точно когато е нужна.

Производството без хартия е не само практично решение, но и стъпка към екологичното бъдеще. Ползите от цифровото производство не се изчерпват само с икономията на хартия и намаляване на оперативните разходи, но включват и засилване на положителния имидж на компанията като организация, която се грижи за околната среда. Фирмите, които решат да внедрят този вид производство, се открояват на пазара, допринасяйки за устойчивото развитие. Днес може ли все още да си позволим да останем с традиционни процеси, базирани на хартиена документация?

Модул "Проследяване на производството"

Дистанционно наблюдение на напредъка в производството в реално време

Виртуален изглед на цялото производство без да напускате офиса

Модулът „Проследяване на производството“ е модерно средство за ръководителите на производството, което позволява наблюдение и възпроизвеждане на физическия производствен процес в реално време. Целият производствен процес се регистрира и отразява в компютърната програма, което дава възможност за проследяване на напредъка на всеки етап – от започване на поръчката до нейното приключване – без необходимост от напускане на офиса. Данните от производствената зала автоматично се събират в централната база на програмата Stolcad® Professional и се визуализират в прозореца с поръчки и в панела за проследяване на производството. Всяко сканиране на баркод се записва като индивидуален запис, свързан с конкретно изделие от поръчката. Благодарение на това решение се постига пълен контрол върху производствения процес, като се повишава ефективността на управлението.

Регистрираната информация включва, наред с други:

- Статуси на приемане на изделието на производственото място

- Дата и точно време на приемане на изделието на работната позиция

- Лице, приело изделието на работната позиция

- Докладвани грешки в производството

- Номер на поръчката и име на клиента

- Номер на позицията и номер на изделието в поръчката

- Локация на изделието върху количката и рафта в склада за готова продукция

- Приемане и издаване на изделия към и от склада

- Други данни в зависимост от наличните модули и настройки

Състояние на напредъка на цялото производство на един екран

Подробните данни за производството се обобщават в прозореца с поръчки на програмата Stolcad® Professional, където с помощта на ленти за напредък и автоматични статуси се визуализира напредъкът на производството по отношение на отделните поръчки. Лентите за напредък могат да бъдат свързани с конкретни производствени позиции и по този начин информират за броя на позициите от цялата поръчка, които вече са преминали през тези работни места.

Примери за ключови работни позиции могат да бъдат контролът на качеството или складът за готова продукция. Този начин на визуализация помага на ръководителите на производството да обхванат голям обем данни и интуитивно да оценят доколко отделните поръчки са изпълнени. Всички подробни данни, като ценен източник на информация за по-нататъшни анализи, могат да бъдат експортирани в табличен вид към външни програми.

Модул "Склад за готови продукти"

Контрол върху състоянието на склада за готова продукция без да напускате офиса

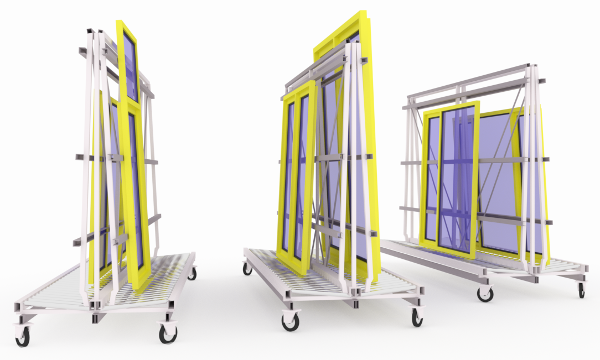

Складът за готова продукция е място, където за кратко се съхраняват готовите конструкции, точно преди да бъдат предадени на клиента или подготвени за транспорт. Постоянното проследяване на информацията за състоянието на склада за готова продукция е ключово при вземането на решения за издаване на стоката при завършване на цялата поръчка.

Модулът „Склад за готова продукция“ позволява събиране на данни от производството и тяхното представяне по ясен начин, за да подпомага вземането на решения относно подготовката на поръчките за предаване на клиента. Данните за състоянието на склада за готова продукция се събират в програмата и могат да бъдат проверени без необходимост от напускане на офиса.

Приемане на изделия в склада

Постъпването на готовото изделие в склада и неговото издаване са два ключови етапа в производствения процес. За да се отрази точно складовото състояние в системата, складовият служител сканира баркода на конструкцията на компютърната станция, отговаряща за приемането на продукта. Преминаването на изделията през складовите позиции автоматично актуализира статусите в прозореца за проследяване на производството, осигурявайки пълна картина на техния поток.

Освен това, ако по време на сканирането служителят въведе номер на количка – например чрез сканиране на нейния баркод – системата ще свърже изделието с тази количка. Възможно е също така да се задават номера на отделенията в количките, което улеснява последващото локализиране на продуктите в склада. Отделенията могат да се регистрират автоматично, съгласно реда на сканиране, или ръчно – чрез специални баркодове.

Прозорец със състоянието на склада за готова продукция

Информацията за всички изделия, които са приети в склада, е налична в отделен табличен отчет в програмата Stolcad® Professional – „Състояние на склада за готова продукция“. Този отчет включва данни за всяко изделие и неговия поръчков номер, клиент, местоположение в склада, дата и документ на приемане, както и евентуално дата и номер на документ за издаване.

В прозореца със състоянието могат да се правят корекции, ако информацията за местоположението на изделието в количката и на рафта не съответства на реалното състояние. Данните от склада за готова продукция могат да бъдат отпечатани или експортирани в табличен вид, например за инвентаризационни цели.

Лесна подготовка на изделията за издаване

След като всички изделия от поръчката преминат през позицията за приемане в склада за готова продукция, в прозореца с поръчки автоматично се активира съответният статус, информиращ за готовността на поръчката за предаване на клиента. Благодарение на това, че информацията за пълнотата на поръчките е представена в обща таблица, ръководителите на производството могат по-бързо да вземат решения относно тяхното издаване. Когато ръководителят види завършени поръчки, може да започне процедурата по тяхното издаване чрез генериране на нов списък с издаване в Stolcad® Professional. Програмата автоматично ще помогне за локализирането на необходимите изделия, като предостави съответната информация в списъка за издаване.

Условие е складовият служител при приемане на изделията в склада да сканира също така номерата на количките и, ако е необходимо, отделенията. По време на процедурата служителят може повторно да сканира следващи изделия, потвърждавайки по този начин тяхната правилна подготовка за издаване. Подобно на процедурата по приемане, издаването на всички изделия от поръчката води до активиране на съответния статус в прозореца с поръчки. Аналогично на списъците за приемане, списъците за издаване също могат да преминават през процедура на проверка и одобрение, като се гарантира, че нито едно изделие няма да бъде загубено. Благодарение на това процесът на издаване е бърз и подреден, а изделията лесни за откриване.

Разширения на модула „Управление на производството“

Буфер за крила – ефективно съчетаване на рамки и крила

В производството на прозорци винаги има работна позиция за окомплектоване на прозореца, където предварително обкованите крила се монтират в обкованата рамка. Тъй като линиите за обковаване на рамки и крила са две отделни линии, ключовата задача е синхронизацията на два независими процеса – производството на рамки и на крила. Тези елементи се произвеждат с различна скорост и последователност, което затруднява тяхното ефективно съчетаване. Служителят, който окомплектова прозореца, вече разполага с рамка. Сега трябва да намери крилата за тази рамка. Без помощта на ИТ система, той трябва да напусне работното си място и преглеждайки обкованите крила, да търси тези, които трябва да монтира в рамката. Това отнема време, а може да се случи и крилата все още да не са готови.

Едно от решенията на този проблем е буферът за крила – място с номерирани отделения, в които служителите поставят готовите обковани крила. За оптимизация на процеса служителят, окомплектоващ прозореца, трябва бързо да получи информация дали крилата за дадена рамка са готови за монтаж и в кои отделения се намират. Системата за буфер на крила позволява светкавична идентификация на комплектите – достатъчно е да се сканира баркодът на рамката, за да се провери статусът на крилата. Ако крилата не са налични, служителят може да сканира следващите рамки. Благодарение на това процесът на съчетаване на рамки и крила не изисква тясна координация между производствените линии, а всяка от тях може да работи със собствено темпо, съобразено с наличните ресурси и производствения план.

След обковаване на крилото служителят сканира етикета с баркод върху него. На екрана му се показва номерът на свободно отделение в буфера за крила, в което да постави обкованото крило. Готовите крила чакат в буфера, докато служителят по окомплектоване на прозореца ги вземе. Той сканира етикета с баркод върху рамката, след което на екрана се изписват номерата на отделенията, в които се намират обкованите крила за тази рамка. Веднага знае къде да отиде и откъде да вземе крилата. След изваждането на крилото отделението в буфера се освобождава. Служителят, обковаващ крилото, след неговото обковаване и сканиране на етикета, може да получи информация, че трябва да постави крилото в току-що освободеното отделение.

Този цикъл се повтаря многократно. Възможно е също така на работното място за окомплектоване, вместо информация за номер на отделение, да се появи съобщение, че такова крило все още не съществува. Тогава служителят временно оставя рамката и взема следващата рамка за обковаване. Вече не губи време в търсене на несъществуващо още обковано крило. В производството могат да работят няколко независими буфера за крила. Софтуерът Stolcad® Professional осигурява прецизна синхронизация на производството и плавно сътрудничество между производствените линии. Благодарение на това всяка производствена линия може да работи с максимална ефективност, без спирания, причинени от липса на компоненти.

Мотивация на служителите чрез акордно отчитане

Модулът „Акордно отчитане на служителите“ разширява функционалността на модула „Управление на производството“. Той осигурява ефективно наблюдение и мотивация на служителите чрез присвояване на акордни точки към различни елементи на производството. Тези точки, отчитащи степента на трудност на задачите и спецификата на работните позиции, автоматично се регистрират и присвояват на служителите, което позволява обективно отчитане на тяхната работа. Модулът позволява гъвкаво адаптиране на системата към индивидуалните нужди, като предлага например коефициенти по работни позиции и опция за създаване на работни екипи.

Модулът също така подпомага изчисляването на възнаграждения или бонуси въз основа на спечелените точки, а периодичните обобщения позволяват анализ на производителността на отделните служители. Ползите от акордното отчитане включват мотивация за повишаване на ефективността, по-добро използване на времето и ресурсите, както и по-висок контрол върху трудовите разходи, съответстващи на произведените изделия. Производствените служители, благодарение на справедливата система за възнаграждение, имат възможност за по-високи доходи, което положително влияе върху тяхната ангажираност и професионално развитие.

Често задавани въпроси (FAQ)

1. Изисква ли модулът „Управление на производството“ USB ключове за работните места?Не, към компютрите в производствената зала не се свързват USB ключове за работните места. Модулът по подразбиране позволява конфигуриране на произволен брой работни места в производствената зала, без никакви ограничения.

2. Как протича внедряването на модула „Управление на производството“?Внедряването започва със дистанционно обучение и работна среща, по време на които нашите специалисти помагат да се адаптира системата към организацията на работа на клиента. След това програмата за преглед на производството трябва да се инсталира в производствената зала на компютри, свързани към фирмената мрежа. Тези компютри трябва да бъдат оборудвани с четци за баркодове или чипове в зависимост от избраната технология за идентификация. Конфигурацията на Stolcad® Professional и инструментите за наблюдение на производството се обсъждат подробно по време на обучението, което е най-добре да се проведе върху копие на програмата на клиента.

3. Кой трябва да участва в обучението за модула „Управление на производството“?В обучението за модула „Управление на производството“ от страна на клиента обикновено участват ръководители на производството, технически директори или технолози, които отговарят за организацията на производствения процес. Именно тези лица след това внедряват промените в своята организация. В обучението не участват и не би трябвало да участват служители, работещи на производствената линия. Тези лица не следва пряко да вземат решения, свързани с организацията на производството, тъй като такива решения трябва да се вземат само от оперативния персонал.

4. Как да се подготвим за обучението за модула „Управление на производството“?За обучението препоръчваме да се подготви списък с производствените работни места в предприятието, тъй като всяко от тях ще бъде подробно обсъдено и конфигурирано.

***

Ако проявявате интерес към модула „Управление на производството“, каним ви да се свържете с нас. Нашият екип с удоволствие ще отговори на вашите въпроси и ще помогне да адаптирате решението към вашите нужди.

Попълнете формуляра или се обадете: +48 56 642 66 33